当汽车零部件行业深陷质量溯源难、品牌信任弱、供应链效率低的泥潭时,单一技术的突破已难以撼动行业积弊。未解决这一问题,哈尔滨越界科技提供一物一码系统与 RFID 标签深度融合的解决方案,通过 “数字身份证 + 实时感知器” 的双重结合,为行业打通从生产到消费的全链条数字化通路,重新定义零部件行业的效率与信任标准。

汽车零部件行业的困境并非孤立存在,而是贯穿于生产、流通、服务全流程的系统性问题,这些问题在传统技术框架下愈发凸显:

在零部件生产车间,人工记录工艺参数、原料批次的方式仍较为普遍,数据录入延迟、误差率高成为常态。某发动机零部件厂商曾因未能及时追踪不合格原料的使用范围,导致整批产品返工,直接损失超百万元。更关键的是,传统溯源方式无法实时捕捉生产设备的运行状态,设备故障预警滞后,常引发生产线停工,进一步加剧成本压力。

零部件从工厂到 4S 店、维修厂的运输过程中,传统物流依赖人工盘点和纸质单据,货物位置、温湿度等关键信息无法实时获取。某车企曾因冬季运输时未监测到防冻液零部件的低温储存异常,导致近千件产品冻损,不仅延误整车组装,还需承担高额赔偿。此外,多批次零部件混装运输时,人工分拣易出错,常出现 “错发漏发”,影响下游服务效率。

假冒伪劣零部件仍是行业顽疾。劣质刹车片、伪造滤芯等产品通过非正规渠道流入市场,不仅威胁车主生命安全,还让正规企业蒙受不白之冤。某调研显示,近 60% 消费者在购买非原厂零部件时,因无法验证真伪而选择放弃,正规中小零部件企业的市场空间被严重挤压。同时,传统营销模式难以触达精准客户,企业投入大量资金参展、投放广告,却因缺乏用户数据支撑,营销转化率不足 5%。

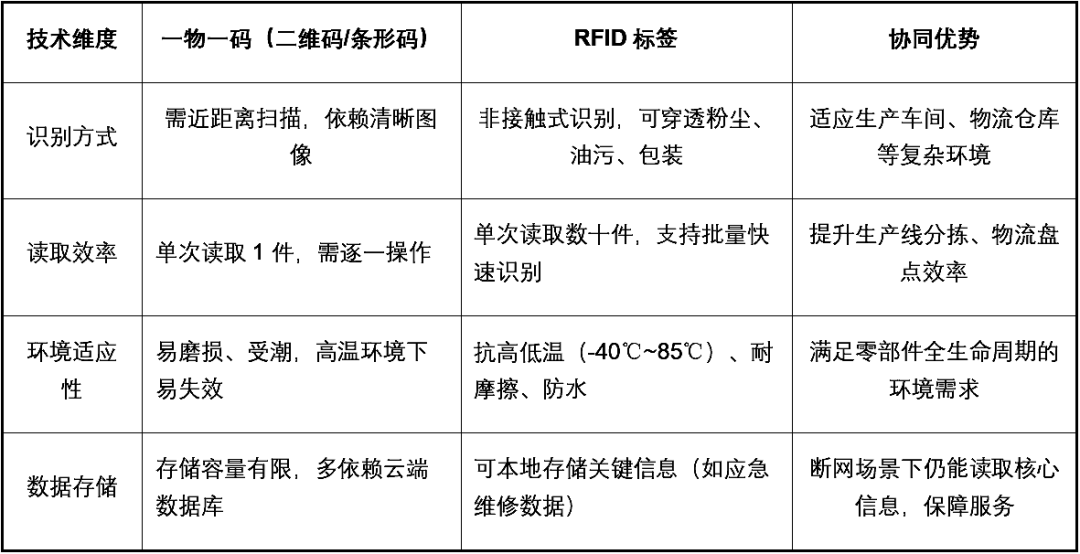

一物一码系统通过赋予每个零部件唯一数字编码,解决了 “身份识别” 问题,而 RFID 标签的加入,则凭借其非接触式识别、耐环境性、批量读取的特性,填补了一物一码在动态场景下的应用空白,形成 “静态编码 + 动态感知” 的双重优势:

•编码关联:生产初期,将一物一码的唯一编码写入 RFID 标签,标签附着于零部件表面或内部,形成 “码 - 标签” 一一对应关系;

•动态采集:在生产线、物流节点安装 RFID 读写器,实时采集零部件的位置、温度、振动等数据,自动上传至一物一码系统云端;

•数据融合:系统将 RFID 采集的动态数据与一物一码记录的静态信息(如原料产地、质检报告)整合,形成完整的 “全生命周期档案”,用户扫码即可查看静态信息与动态轨迹。

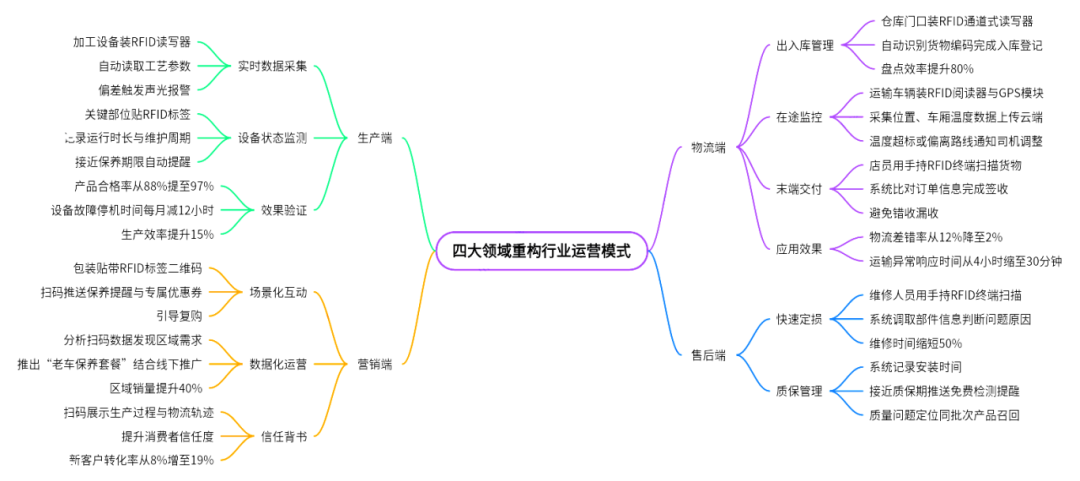

某变速箱零部件企业引入该协同系统后,在生产环节实现三大变革:

•实时数据采集:在加工设备上安装 RFID 读写器,零部件经过时自动读取工艺参数,对比标准值后,若出现偏差(如切削深度超标),系统立即触发声光报警,避免不合格产品流入下道工序;

•设备状态监测:在生产机床的关键部位(如主轴)粘贴 RFID 标签,记录设备运行时长、维护周期,当接近保养期限时,系统自动推送提醒,降低故障停机率;

•效果验证:引入系统 6 个月后,该企业产品合格率从 88% 提升至 97%,设备故障停机时间每月减少 12 小时,生产效率提升 15%。

针对零部件物流的痛点,某汽车集团构建了 “RFID + 一物一码” 的物流追踪体系:

•出入库管理:在仓库门口安装 RFID 通道式读写器,当装有零部件的托盘经过时,系统自动识别所有货物的编码,完成入库登记,无需人工扫码,盘点效率提升 80%;

•在途监控:在运输车辆上安装 RFID 阅读器与 GPS 模块,实时采集零部件的位置、车厢温度(针对橡胶密封件等敏感产品),数据通过 4G 网络上传至云端,企业可在后台实时查看运输轨迹,若温度超标或偏离路线,立即通知司机调整;

•末端交付:当零部件送达 4S 店时,店员通过手持 RFID 终端扫描货物,系统自动比对订单信息,确认无误后完成签收,避免错收漏收。该集团应用后,物流差错率从 12% 降至 2%,运输异常响应时间从 4 小时缩短至 30 分钟。

某汽车滤清器企业借助 “RFID + 一物一码” 开启营销新模式:

•场景化互动:在滤清器包装上粘贴带 RFID 标签的二维码,车主扫码后,系统根据车辆型号(通过 RFID 读取的零部件适配车型信息)推送保养提醒,同时发放专属优惠券(如 “下次更换立减 30 元”),引导复购;

•数据化运营:通过分析扫码数据,企业发现华东地区 10 万公里以上里程的车辆,滤清器更换频率更高,于是针对该区域推出 “老车保养套餐”,结合线下维修厂合作推广,使该区域销量提升 40%;

信任背书:扫码页面同步展示产品的生产过程(通过 RFID 采集的车间实时视频片段)、物流轨迹,让消费者直观看到产品 “从工厂到手中” 的全过程,信任度显著提升,新客户转化率从 8% 增至 19%。

在售后环节,该协同系统为维修服务带来质的改变:

•快速定损:维修人员通过手持 RFID 终端扫描故障零部件,系统立即调取该部件的使用时长、保养记录、适配车型,结合故障描述快速判断问题原因,避免盲目拆解,维修时间缩短 50%;

•质保管理:系统自动记录零部件的安装时间,当接近质保期时,向车主推送 “免费检测提醒”,若出现质量问题,通过 RFID 定位同批次产品的安装车辆,主动联系召回,提升客户满意度;

•案例支撑:某豪华车企应用后,售后维修平均时长从 2.5 小时缩短至 1.2 小时,客户满意度从 75% 提升至 92%,因质保问题引发的投诉量下降 60%。

核心程序开发:哈尔滨越界网络科技有限公司

随着 5G、AI、区块链技术的发展,RFID 与一物一码的协同应用将向更深层次迈进:

•AI 预测性维护:结合 RFID 采集的零部件运行数据(如发动机轴承的振动频率)与 AI 算法,提前预测零部件的使用寿命,在故障发生前推送更换建议,实现 “未坏先修”;

•区块链存证:将 RFID 采集的动态数据与一物一码的编码信息上传至区块链,确保数据不可篡改,进一步强化产品溯源的可信度,为跨境贸易中的质量认证提供依据;

•车——件互联:未来,汽车将能通过 RFID 自动识别安装的零部件是否为原厂正品,若检测到假冒产品,立即触发车辆安全预警,从源头保障行车安全。

对于汽车零部件企业而言,RFID 与一物一码的协同并非可选之路,而是数字化转型的必答题。唯有主动拥抱这一技术变革,才能在质量管控、供应链效率、品牌信任等方面构建核心竞争力,真正实现从 “传统制造” 到 “数字智造” 的跨越,为汽车产业高质量发展注入新动能。

定制您的专属方案